世界の民芸品を扱った店で買ってきたものです。

密教の仏具を形取ったものだそうです。

(先日これと似たデザインのキーホルダーを「ガチャポン」で見ましたが。)

鋳造体験記8

ペンダントを原型にして粘土で型をとり、それを直接鋳造の鋳型として使ってみました。

|

|

| 左が原型としたペンダント 世界の民芸品を扱った店で買ってきたものです。 密教の仏具を形取ったものだそうです。 (先日これと似たデザインのキーホルダーを「ガチャポン」で見ましたが。) |

右が今回できた鋳造作品 |

今回使った粘土です。100円市で買ってきました。表示では「自然の土を使った白い土粘土」と書いてありますが、多少紙の繊維のような物が入っているようです。

・割ると断面に繊維のような物が見えます。

・鋳込みの時に少し炎があがりました。

紙の上に料理用のラップを敷いてその上で作業をしました。ペンダントを置いて上から粘土を押しつけ型をとります。

・周囲からも「ギュッ、ギュッ」と押しつけます。

・乾燥させるとき、粘土の自重で型がゆがまないように上の面もできるだけ平らに仕上げます。

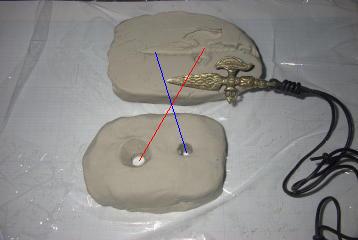

鋳型の蓋も作りました。撮影を失敗してしまったのですがペンダントの中央の真上に「湯口」を、剣先の真上に「あがり」を作りました。

・「湯口」から融けた金属(湯)が入り、空気を押し出しながら剣先に向かい、「あがり」から出てきたら鋳込み終了。・・・・・・と判断しようと思いました。

・斧、柄、鈴の方は小さいので「あがり」は必要ないかと考えました。

粘土が軟らかいうちに(埋めてすぐ)「原型」ペンダントを回収します。今回革紐が付いていたのでそれを引っ張りました。もし紐が付いていなかったら、あらかじめ釣り糸や木綿糸を結びつけておくといいでしょう。

型取りが不満足だったらここですぐやり直しがききます!!

革ひもが通っていた跡は粘土で補修しました。

できあがった本体鋳型(上)と蓋鋳型(下)です。

今回は乾燥に気をつけました。

2002年9月1日〜9月2日:車のトランクの中に入れておきました。

2002年9月3日〜9月6日:車の助手席の足もとに置いておきました。天気予報によると内陸部の長野市の最高気温は32度から35度。東京より熱かったそうです。

2002年9月6日:以前、銀細工の石膏型を焼成するために買った電気炉で加熱しました。

電気炉の前面ののぞき窓の上にうっすらと「曇り」が出てきました。

あれだけ熱い車中に4日間置いてあったのに乾燥はまだ不十分だったということでした。

| この電気炉は左下デジタル表示で中の温度を知り、さらに目標温度を設定することによりサーモスタットを制御できます。 炉内の寸法 :幅75mm、奥行き110mm

急激な温度上昇は水蒸気が破裂して型を壊してしまうかもしれない。 |

2002年9月7日朝7:00

本体鋳型と蓋鋳型を耐熱性のボンドで接着しました。

やはりこの炉は調子がいいです!!

本体鋳型と蓋鋳型を耐熱性のボンドで接着した部分から湯が漏れないように砂に埋めて鋳込みをしました。

(写真を撮るのを忘れてしまい、あとからまた埋めて状態を再現した写真です。)

砂の中から回収。少し湯(融けた金属)を流しすぎてしまいました。

本体鋳型と蓋鋳型を割って中を確認しました。

蓋鋳型は水の中でくずしました。オブジェとしてもおもしろい形ができました。

「湯口」と「あがり」を弓鋸で切ります。このあと裏面を布ヤスリで磨きました。また表面をピカール(金属研磨剤)で磨きました。

原型としたペンダント(上)と今回の作品(下)です。

「ニセモノに注意。上がブランド品、下がニセモノです。」の写真みたいですが。(^_^;

|

|

| 左が原型としたペンダント 世界の民芸品を扱った店で買ってきたものです。 密教の仏具を形取ったものだそうです。 (先日これと似たデザインのキーホルダーを「ガチャポン」で見ましたが。) |

右が今回できた鋳造作品 |

反省・次回に向けて

成果

剣の表面の模様など思ったより細かな模様まで再現できました。引き続きこの方法をいろいろ試みてみたいと思います。

中学校生徒と「鋳砂+硬化溶液+硬化剤」の作業をしてみると以下の問題点が感じられます。

・これらの「鋳砂+硬化溶液+硬化剤」をポリバケツを混ぜるときに失敗してしまう。

・鋳型を硬化させたあと原型を抜くときに失敗してしまう。(原型のデザインが細かすぎる、埋めるときの離型剤(粉)の多少、抜くときの手つきや技)

・鋳型を作ってから原型を抜くまで、鋳型を硬化させる必要がありそれには時間がかかるため気軽にやり直しがきかない。

・これらの材料が安価ではないため気軽にやり直しがきかない。

・そのため「試みた→うまくいかなかった→原因対策を考えた→また試みた・・・・・」の学習が難しい。(ただ教わったことよりも、自分で何回も体験して成功した事の方がよく身につきます)

もしこの粘土型がうまくいけばこれらの問題が一気に解決できるかもしれません。

「鋳型作りが安価でやり直しがきく」大きな成果です!!

問題

| 反省 | 原因 | 次回に向けて |

| 粘土の乾燥は猛暑の車中の中程度では不十分だとわかりました。 | やはり100度を越えないと不十分のようです。 | 電気炉で解決できます。また「より手軽に、大量に、大きな作品も」を目指し、中古のオーブントースターでも試みてみたいと思います。 |

| 原型と作品をくらべてみると奥まで金属が入っていません。 | 剣先:あがり(空気の抜けみち)の位置が中途半端 斧、鈴:あがりがなかったです。 |

あがり(空気の抜け道)は必要であり、それはできるだけ端にあったほうがいい。 |

| 作品の裏面(鋳込みの時に上だった面)が綺麗にできていません。 |  ではなく

|

青銅鏡作りでは鏡面がでこぼこになってしまうということになります。 青銅鏡作りのような大きな物でもこの方法を試してみたいです。 |

| 本体鋳型と蓋鋳型の間から湯がこぼれるということがありませんでした。 | 2002年9月7日の青銅鏡の鋳造では  この方法も万全ではないことがわかりました。耐熱ボンドが青銅の重さに耐えきれず、また砂は金床ほど重くなく、剥がれ底が抜けてしまうことがあり得るのです。 この解決策になってくれるとありがたいです。 |

|

追記

炉にブロワーのホースをつなげるときの工夫です。

ジュースの空き缶の底を抜いて、角材を通し、万力でつぶしました。

左に熱い四角い炉の入り口を、右に丸い太いプラスチックのホースをつなぎます。

後日談

ネクタイピンの金具を取り付けました。(2002年9月21日)

Sep.9,2002更新

![]() 【鋳造ができる!】の他のページを見る

【鋳造ができる!】の他のページを見る

![]() 他の工作室を見る

他の工作室を見る

![]() 【Site

Map】ページにもどる:

【Site

Map】ページにもどる:

![]() 【HomePage】最初のページにもどる:

【HomePage】最初のページにもどる: