鋳造体験記9

今回の工夫点

左が原型、右が鋳造作品です。鋳造作品の出来は鋳造体験5にくらべると見劣りしますが、成功の気分です。

今回の鋳造で色々な事が見えてきました。

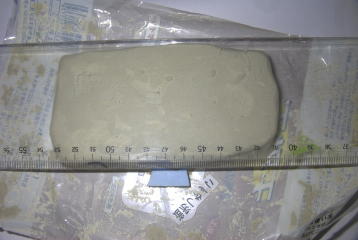

上の左の写真は“押し固めた発泡スチロールのような物”を彫刻刀、カッターナイフ、電動ミニ・リューターで成型しました。

1990年頃扱った「動く模型セット」の材料の余りです。

長所

発泡スチロールより適度の硬さがある。

ゴム板より彫刻刀の刃がたちやすい。

木目がないので木より彫りやすい。

2002年9月12日

机の上にビニール(粘土の袋)を敷き、原型を置いて上から粘土をかぶせ、

更に底を平らにするために幅の広い定規(プラスチック板)で押さえつけました。

逆さまにして、ビニール(粘土の袋)を剥ぎます。しかし原型と粘土の間に空間が出来てしまったり、粘土が原型にはりついてしまったり、苦労しました。

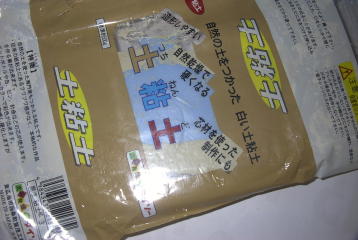

消しゴム粘土でも型をとってみましたが(結局脇道)大量の消しゴム粘土はすぐ冷めてしまい、扱いが難しいです。

結局・・・・・

| 原型と粘土の間に空間が出来てしまう | →粘土を下にして上から原型を押しつける。ハンコのように。 |

| 粘土が原型にはりついてしまう | →原型に手洗い石鹸を塗る。 |

・・・・・という方法で型をとりました。

また原型に湯口のつもりで付けておいた台形が粘土から原型を抜くときに思いがけず役にたちました。

“湯口の台形”の部分を粘土で塞ぎます。

一回粘土型の中にロウを流し込み、粘土をはずしてみたものです。粘土型を忠実にうつしとることが出来ることが確認できました。

キャンプ用ガスバーナーとお玉でスノーダンプ用のロウを融かします。

液体になったロウを粘土型に少量流し込んで、ダッパーンと捨てる。をくり返します。(1)

ロウが適度の厚さになったらできあがり。

2002年9月13日

“湯口”と“あがり”用にロウの柱を6本立てました。

また今回はリングとのコネクター(左の10mm角の真鍮角材)とツメ(右の5mm直径の真鍮丸棒)をこの段階でつけてしまいました。

上を粘土で覆ってしまいます。

更に鋳込みに備えて湯口やあがりのまわりに壁を作りました。

また空気の逃げ道もたくさん開けました。これは万一起こるかもしれない水蒸気爆発への備えにもなります。

2002年9月14日

この電気炉で加熱してロウを融かし、更に粘土の乾燥もしてしまおうということです。

湯口が下になるように粘土型を電気炉の中に入れました。

| 2002年9月14日 午前6時20分 スイッチを入れていない状態で炉内の温度は75度(?!) (数百度の温度を関知する熱電対温度計。どうやら室温では実際の温度(気温)より50度程上を示すようです。) 午前6時20分から午前6時35分まで 目標温度125度と設定して加熱  6時29分 6時29分のぞき窓から水蒸気と気化したロウが大量に出てきたので換気扇を回す 午前6時35分から午前6時50分まで 目標温度130度と設定して加熱 午前9時50分電源を切る。 鋳型は熱くて手ではさわれなかったので、つかみ箸を使って取り出し砂に埋めた。 |

継ぎ目から湯がこぼれるのを防ぐため砂に埋めます。(なんだか気休め)

コークスで青銅を融かします

6つある穴の中央奥より鋳込みをしました。

4つの穴からは湯が上がってきて一安心。

端のひとつの穴から上がってこないのでそこにも湯を鋳込みました。

粘土の紙成分らしきものが燃え上がり炎を出します。

炎が消えたところです。

冷却して砂より掘り出しました。

粘土型を割って取り出します。

湯がまわりきらず、空間が出来てしまいました。

|

|

| 左右の模様もなんだか丸みを帯びた状態です。 | 粘土型はくっきりと作られているのに。 |

|

|

| バックルの中央上部の模様は比較的くっきりと出来ました。 | 粘土型通りです。 |

|

|

| 裏側の粘土は水の中で溶かし取り除きました。 | 裏面です。 |

|

|

|

|

| ツメの方は頑丈についていました。 | コネクターもついていると思いきや このあと少し力を加えるとポロッと取れてしまいました。 裏面を見てみると酸化膜が出来ていました。 電気炉による焼成か、鋳込みの時に酸化したと 考えられます。 しかし、カチッとはまるようなちょうどいい窪みが出来たので このあとのハンダ付けはとても綺麗に出来ました。 |

湯口やあがりを弓鋸で切り落とし(すごい手間だった!)

コネクターをガスバーナーを使いハンダ付け。

ついでにツメの方もハンダで補強しておきました。

できあがり

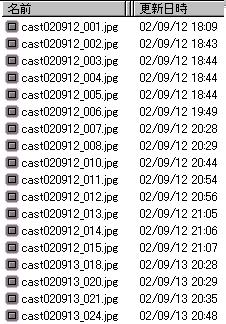

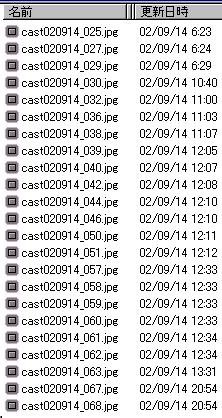

| 写真の撮影日時 | |

|

|

反省・次回に向けて

成果

“押し固めた発泡スチロールのような物”は原型の工作にとても扱いやすかったです。

今回の原型作りは「発泡スチロールで原型を作りそれを高温の湯と入れ替える」のために作りました。

そのためにつけた湯口の台形が原型を粘土から回収するのに役に立ちました。

大きなもの(バックル)をかたどるときは型どり剤として土粘土の方がやりやすかったです。

“押し固めた発泡スチロールのような物”と“粘土の鋳型”を剥がす剥離材は“手洗い石鹸”が有効でした。

前の粘土を洗い落とすついでに古ハブラシで手洗い石鹸を隅までつけました。

原型を下に置き上から粘土を押しつけるより、粘土を下に置き上から原型を押しつける方がうまく型がとれました。

粘土の鋳型にロウを流してダッパーンの方法は結構有効です。奈良の大仏もその鋳造にロウを使ったとか。

(ただし、本によってその使い方説が異なっていることがあり、未だ研究中なのでしょうか)

青銅の鍋作りの時は「ロウを流してダッパーン」ということをやるそうです。(1)

ロウについて調べてみたいと思います。

土粘土は「乾燥すると縮む」そうです。原型の発泡スチロールを埋めてからすぐ取り出したのはよかったことかもしれません。

(時間をあけると、発泡スチロールが締め付けられるか、粘土型がひび割れてしまったかもしれない。)

土粘土は「乾燥すると縮む」そうです。ロウを粘土で囲ってから僅か1日で電気炉に入れたのはよかったことかもしれません。

(時間をあけると、粘土型がひび割れてしまったかもしれない。)

真鍮金属が粘土型の中でずれ落ちないように“くびれ”を作っておきました。有効だったようです。

真鍮金属は熱すると膨張するはずでしたが、電気炉で熱してもひび割れは出来ませんでした。このくらいの大きさなら問題はないようです。

また真鍮金属をあらかじめ埋め込んで置くことは有効なようです。たとえ接着しなくても、接着しやすい窪みを作ってくれます。

問題

| 反省 | 原因 | 次回に向けて |

| バックルくらいの大きさになると型どり剤として消しゴム粘土は扱いにくかったです。 | 温度が冷めてしまうせいでしょうか。 | バックルくらいの大きな物の型取りは落ち着いて扱える土粘土の方がやりやすいです。 |

| 周囲に出来たバリ(と言うには大きい)がなかなか取れません。 | 粘土型にロウを入れてダッパーンの時に縁についたロウの処理を怠ってしまいました。 | 今回かなり焦って作業を進めてしまいました。 これもその失敗のひとつです。 白い土粘土と白いロウの区別が付きにくく「青銅作品が出来たところで削ればいいや。」と思ってしまいました。 |

| 湯口のあとをとるのが苦労しました。 切断はなんとか行いましたが、 削りはあきらめてしまいました。 |

湯口をつけた場所が曲面の内側だった。 | 青銅の鍋作りの時は鍋の外側に湯口やあがりをつけるそうです(2) バックルの縁または表面に湯口をつける可能性を考えたいと思います。 |

| 湯が回りきらないところが出来てしまいました。 | 原因としては二つ考えられます。

|

|

| 粘土型はうまくいったのに金属が回りきらずクッキリとした模様が出ないところが出来てしまいました。 | 同上 | 同上 |

| 新しく知り、手にはいた融点の低いピューターで鋳造をしてみたいと思います。 多分・・・・・

|

追記

2002年9月14日、生徒作品の鋳込みをして、砂型の耐熱ボンドがまた剥がれてしまうという事がいくつか起き、くやしい思いをしました。

重い金床で両側を挟んだのに。聞けば共通していることとして「夏休み前:7月20日頃張り付けた。」とのこと。時間経過が原因でしょうか?

参考:

(1)2001年5月長野県戸隠中学校の美術の先生にヒントをいただきました。青銅の鍋をこれに似た方法で作るそうです。

(2)2001年5月長野県戸隠中学校の美術の先生にヒントをいただきました。

雑感

Sep.9,2002更新

![]() 【鋳造ができる!】の他のページを見る

【鋳造ができる!】の他のページを見る

![]() 他の工作室を見る

他の工作室を見る

![]() 【Site

Map】ページにもどる:

【Site

Map】ページにもどる:

![]() 【HomePage】最初のページにもどる:

【HomePage】最初のページにもどる: