鋳造体験記その4

2001年6月13日

| 注意:結果として、融けた金属を鋳込むときに、砂型の途中から高温液体の金属が漏れ出す。という失敗をしてしまいました。原因は二枚の砂型をはりあわせるところにあったのですが、このページをごらんになって試みてみる場合は安全にくれぐれも留意して下さい。 |

鋳造体験2を応用し、ベルトのバックルを作ってみました。まずロウを彫刻刀、カッターナイフで削り型を作ります。

|

鋳砂に埋める手順の概略 | 留意点 | |

| 1 |  |

ロウでバックルの本体の型を作る。 | |

| 2 |  |

1の裏面の空間に鋳砂を入れる。 | |

| 3 |  |

2の作品を置き 湯口を作るための木のコマと 塩ビパイプで作った枠を置き 剥離材をかけて 本体用の鋳砂を詰める。 後で蓋とはりあわせる時の目印を作るため、4mm角材も挿しておく |

剥離材を多めにつけた方がいい。 ロウの型が壊れないように加減して この状態で30分以上放置して、固める |

| 4 |  |

3が固まったところで裏返し コネクターの型、ツメの型をならべる 4㎜角材も挿しなおす |

|

| 5 |  |

蓋の砂型とつけるため真ん中には耐熱ボンドをつけ、 蓋の砂型とつかないようにするため周囲には紙を敷く |

|

| 6 |  |

塩ビパイプで作った枠を置く | はみ出た紙は枠にそって、ちぎってしまう。 本体用の枠と蓋用の枠がずれないように |

| 7 |  |

蓋用の鋳砂を詰める。 | 本体砂型、ロウの型が壊れないように 突き固めるのは更に慎重に。 この状態で30分以上放置して固める |

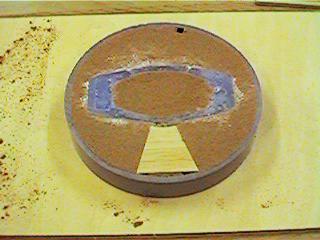

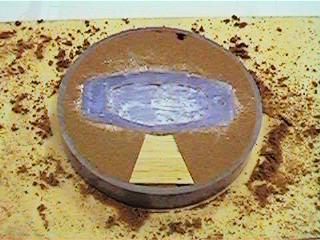

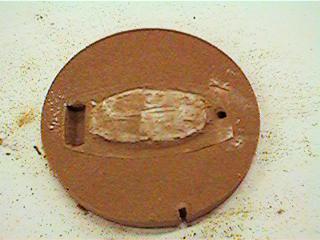

先に本体砂型を作ります。左上の4mm角材は後で本体砂型と蓋砂型を貼り合わせるときの目印を作るためのものです。

本体砂型の砂を入れてから30分。砂が固まったところでひっくり返します。

説明が逆になってしまいましたが本体砂型には

・ロウ型の裏の空間に砂を入れたもの ・湯口を作るための木のコマ ・蓋と貼りあわせる時の目印を作るための4mm角材

を入れておきました。

ロウ型の周りの白い粉は「剥離材」です。

・コネクターの型(ロウ) ・ツメの型(真鍮) ・蓋と貼りあわせる時の目印を作るための4mm角材

をつけます。

・ボンド ・蓋の砂型とつかないための紙

をつけます。

・塩ビパイプの枠をはめ、 はみ出た紙をちぎり、ずれないようにガムテープで固定し、鋳砂を入れます。

下の本体砂型が壊れないように、蓋砂型の鋳砂を叩くときは慎重に。

2001年6月14日

蓋砂型が固まるまで、30分以上待つのですが・・・・・・

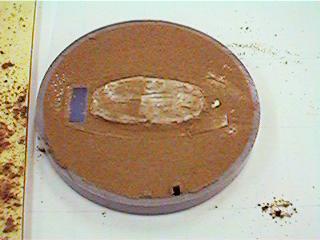

翌日、無事、本体砂型は壊れていませんでした。

蓋砂型も成功です。

周りの、塩ビパイプの枠もそれぞれ外しました。

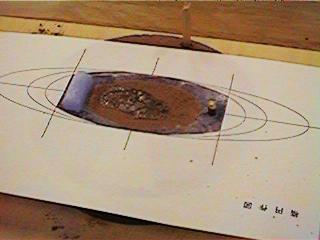

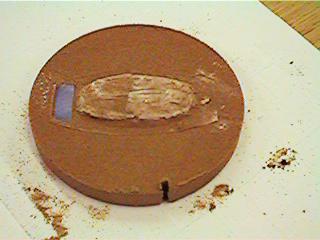

本体砂型からロウの型をはずし、耐熱性のボンドをつけたところです。

ロウの型をはずすときに中の模様が少し壊れてしまい、ピンセット、爪楊枝、耐熱性ボンドでかなりの時間をかけてなおしました。(ため息)

| 注意:結果として、融けた金属を鋳込むときに、砂型の途中から高温液体の金属が漏れ出す。という失敗をしてしまいました。原因は二枚の砂型をはりあわせるところにあったのですが、このページをごらんになって試みてみる場合は安全にくれぐれも留意して下さい。 |

ここが失敗の一つでした。「本体の砂型」と「蓋の砂型」二枚をはりあわせるときボンドは湯口以外すべてに、U字形につけなくてはいけなかったのです。それを私は写真のように右上に一カ所、左上に一カ所、そして下に一カ所つけただけでした。結果融けた金属を鋳込んだときに、砂型の中間あたりから液体の金属が漏れるという恐い結果になってしまいました。

思い出してみると鋳造体験記2の「K堂さん」に教えていただいたときはボンドは湯口以外すべてに、U字形につけました。今回私のミスです。

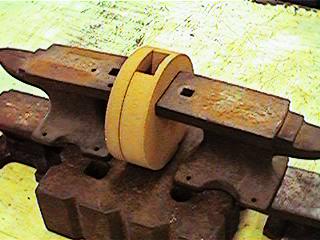

「蓋砂型」からも、コネクターの型、ツメの型を抜いて、「本体砂型」と「蓋砂型」を貼りあわせます。

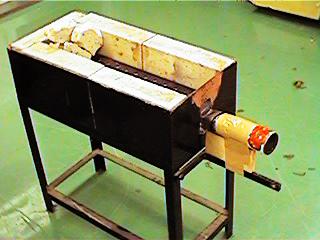

炉は刃物の焼き入れを行うための炉でしょうか?プロパンガスのピストル型のガスバーナーを差し込んで使っていた炉を改造しました。

「K堂さん」にお願いして、中に敷く穴あき鉄板を作っていただきました。

それを耐火煉瓦のかけらで3cmほどの高さに敷き、下の空間に空気を送れるようにします。

「要は、七輪(しちりん)を作ればいいんです。」・・・・・・K堂さんに教えていただきました。

送風機は数万円で高価なので、大工センターから7000円ほどのブロワーを手に入れました。

ブロワーのプラスチックのホースが熱で痛むのを防ぐためジュースの空き缶を使ってブロワーのホースと炉をつなぎます。

(ごらんの通り、ガムテープで)

炉にコークスを入れ、点火し、空気を送ります。その中で黒煙坩堝を使って、金属を融かします。

先ほどの砂型を金床等を使ってがっちりと固定し、融けた金属を流し込むのですが・・・・・・

融けた金属が砂型の中間から漏れ出すという失敗をしてしまいました。少し恐かったです。

| 万が一の事故に備えて鋳込みは低いところで行うこと!! |

ダメで元々・・・・で、この後続きを行いました。

砂型のあわせめに厚紙を使ってボンドを塗り込み、漏れないように補強します。

漏れた金属が冷えたところでそれをパリパリと拾い集め、もう一回湯口から鋳込みました。

できた作品です。

(作品はやはり真ん中にヒビが入っていました。ガスバーナーで熱し、ハンダを流し込みました。)

反省・次回に向けて

途中、金属が漏れ出すというアクシデントもあったのですが、まぁまぁの出来でした。

| 反省 | 原因 | 次回にむけて |

| 重い! 重さを計ってみたら、270gありました。 |

ロウの形の裏を掘り軽量化を図ったのですが それが足りなかったようです。 ロウ型は今回約27gありました。 質量の比は約「ロウ:砲金=1:10」のようです。 |

次回はせめて200gを目指します。 ロウの型を20gまで削りたいと思います。 |

| 左側の模様が少し、崩れてしまった。 | ロウの加工がとても簡単で、簡単すぎて 型の断面が「台形」にしなくてはならないところを 「逆台形」にしてしまった。 ロウの型を砂型から出すときに砂型が少し壊れてしまった。 |

ロウの型の断面を「台形」にするよう再点検をしたいと思います。 剥離材を少し多めに使おうと思います。 これは次の次(もしかしたら更に次)かもしれませんが |

| 砂型の途中から液体金属が漏れるというアクシデントがあった。 | 前述の通りボンドをU字形につけず、その間から漏れてしまいました。 青銅鏡より更に横長の作品で、砂型の壁が薄かったことも原因の一つかと思います。 |

U字型にボンドをつけます!! もしかしたら円柱の側面をを更にトタン板で囲った方がいいのかもしれません。 青銅の鋳込みをされた方に「鋳型を縄でぐるぐる巻きにして、更に地中に埋めて鋳込みをする」ような事も聞きました。 |

![]() 【鋳造ができる!】の他のページを見る

【鋳造ができる!】の他のページを見る

![]() 他の工作室を見る

他の工作室を見る

![]() 【Site

Map】ページにもどる:

【Site

Map】ページにもどる:

![]() 【HomePage】最初のページにもどる:

【HomePage】最初のページにもどる: