鋳造体験教室5

2001年6月13日

| 注意:結果として、融けた金属を鋳込むときに、砂型の途中から高温液体の金属が漏れ出す。という失敗をしてしまいました。原因は二枚の砂型をはりあわせるところにあったのですが、このページをごらんになって試みてみる場合は安全にくれぐれも留意して下さい。 |

鋳造体験2を応用し、ベルトのバックルを作ってみました。

|

鋳砂に埋める手順の概略 | 留意点 | |

| 1 |  |

ロウでバックルの本体の型を作る。 | |

| 2 |  |

1の裏面の空間に鋳砂を入れる。 | |

| 3 |  |

2の作品を置き 湯口を作るための木のコマと 塩ビパイプで作った枠を置き 剥離材をかけて 本体用の鋳砂を詰める。 後で蓋とはりあわせる時の目印を作るため、4mm角材も挿しておく |

剥離材を多めにつけた方がいい。 ロウの型が壊れないように加減して この状態で30分以上放置して、固める |

| 4 |  |

3が固まったところで裏返し コネクターの型、ツメの型をならべる 4㎜角材も挿しなおす |

|

| 5 |  |

蓋の砂型とつけるため真ん中には耐熱ボンドをつけ、 蓋の砂型とつかないようにするため周囲には紙を敷く |

|

| 6 |  |

塩ビパイプで作った枠を置く | はみ出た紙は枠にそって、ちぎってしまう。 本体用の枠と蓋用の枠がずれないように |

| 7 |  |

蓋用の鋳砂を詰める。 | 本体砂型、ロウの型が壊れないように 突き固めるのは更に慎重に。 この状態で30分以上放置して固める |

原型の調整

裏面は軽量化のため出来るだけ削ります。

電灯にかざすと、どこが厚くてどこが薄いかわかります。今回使ったロウは「スノーダンプ用の白いロウ」と「精密ロストワックス用青いロウの削りくず」を混ぜたものです。水色になったのが幸いしました。

今回は19gまで削りました。

コネクターとツメの原型は真鍮を削りだして作りました。

あとで砂型の中から回収できるようにコネクターの原型の方はラジオペンチでつまめるように穴をあけておきました。

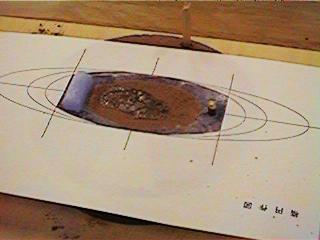

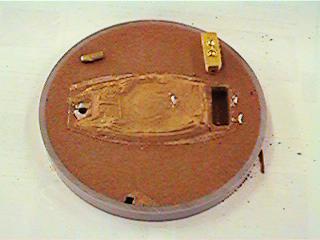

鋳砂に原型を埋める(2001年6月30日)

本体砂型には

・ロウ型の裏の空間に砂を入れたもの ・湯口を作るための木のコマ ・蓋と貼りあわせる時の目印を作るための4mm角材

を入れておきました。

左上の4mm角材は後で本体砂型と蓋砂型を貼り合わせるときの目印を作るためのものです。

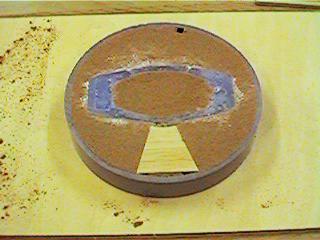

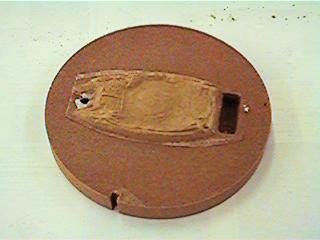

本体砂型の砂を入れてから30分。砂が固まったところでひっくり返します。

ロウ型の周りの白い粉は「剥離材」です。

・コネクターの型(ロウ) ・ツメの型(真鍮) ・蓋と貼りあわせる時の目印を作るための4mm角材

をつけます。

・ボンド ・蓋の砂型とつかないための紙

をつけます。

本体型と蓋型のあわせがわかるように角材を入れ・・・・・・・・・・

・塩ビパイプの枠をはめ、 はみ出た紙をちぎり、ずれないようにガムテープで固定し、鋳砂を入れます。

下の本体砂型が壊れないように、蓋砂型の鋳砂を叩くときは慎重に。

原型を取り出す

2001年7月2日

釘締めを利用して角材を少し押し抜けやすくします。

角材を抜き・・・・

|

|

| 本体砂型 | 蓋砂型 |

蓋の砂型から「ツメ」の原型と「コネクター」の原型を抜きます。

本体の砂型から本体の原型を抜きます。

蓋の砂型と本体の砂型を貼りつける

耐熱ボンドをU字型にたっぷりつけます。

(但し中の空間に入らないように注意)

角材で本体と蓋の方向をあわせ、更に金床を重し代わりに乗せました。

(ここで待つこと30分)

←失敗例 ←失敗例注意:実は鋳込みの時一回、砂型の途中から高温液体の金属が漏れ出す。という失敗をしてしまいました。原因は二枚の砂型をはりあわせるところにあったのです。 「本体の砂型」と「蓋の砂型」二枚をはりあわせるときボンドは湯口以外すべてに、U字形につけなくてはいけなかったのです。それを私は写真のように右上に一カ所、左上に一カ所、そして下に一カ所つけただけでした。結果融けた金属を鋳込んだときに、砂型の中間あたりから液体の金属が漏れるという恐い結果になってしまいました。 、このページをごらんになって試みてみる場合は安全にくれぐれも留意して下さい。 |

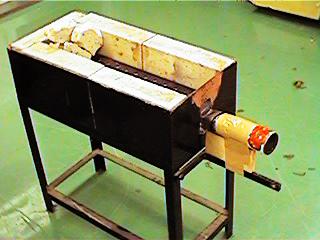

炉は刃物の焼き入れを行うための炉でしょうか?プロパンガスのピストル型のガスバーナーを差し込んで使っていた炉を改造しました。

「(有)コバヤシ造形堂」さんにお願いして、中に敷く穴あき鉄板を作っていただきました。

それを耐火煉瓦のかけらで3cmほどの高さに敷き、下の空間に空気を送れるようにします。

「要は、七輪(しちりん)を作ればいいんです。」・・・・・・「(有)コバヤシ造形堂」さんに教えていただきました。

送風機は数万円で高価なので、大工センターから7000円ほどのブロワーを手に入れました。

ブロワーのプラスチックのホースが熱で痛むのを防ぐためジュースの空き缶を使ってブロワーのホースと炉をつなぎます。

(ごらんの通り、ガムテープで)

鋳込み

側面から熔けた金属が漏れることが不安だったのでまわりにトタン板を耐熱のボンドをつけ、

そのまわりを更に金床で固めました。

(原型を縄でぐるぐる巻きにして更に地中に埋めてしまう方法もあるそうです。)

鋳込む瞬間は写真を撮っているゆとりはありませんでした。

鋳込みの終わったあと金床をどかしてみると大量の水滴がついていました。

(ここで冷えるまで45分ほど待ちます。その間に掃除掃除・・・・・)

|

| 完成!! 195g→210g※ |

後日談・・・・・ (^_^;

2001年7月2日:「できた、できた。軽量195g」と喜んでいたのですが、水洗いをしていると作品の中に大きな空洞があることがわかりました。

2001年7月3日:作品強度、腐食の心配があったので作品を金床の上に置き、ガスバーナーで加熱し、錫をペンチで持って押しつけます。結構染み込んでいきました。・・・・・・・・結果195gは210gになりました。 15gの錫の分の空洞があったという計算。

2001年7月17日

今回ツメをせっかく綺麗に一体成形で作ったのにベルトから「ツメ」が抜けにくいように「くびれ」をつけようとしたところ簡単にポロッと折れてしまいました。

折れたところを平らに削り、5㎜のドリルで穴をあけ、真鍮の棒をハンダ付けしました。

周囲の銀色の所は錫です。・・・・・・「反省・次回に向けて」を参照

|

|

|

| ロウで作った原型 | 完成作品 | 作り方の概略 |

Jul.28,2001初回upload

Aug.20,2002最終更新

![]() 【鋳造ができる!】の他のページを見る

【鋳造ができる!】の他のページを見る

![]() 他の工作室を見る

他の工作室を見る

![]() 【Site

Map】ページにもどる:

【Site

Map】ページにもどる:

![]() 【HomePage】最初のページにもどる:

【HomePage】最初のページにもどる: