(fig.1)

(fig.1)鋳造体験記その2

青銅鏡作り2000年12月9日

2000年12月にこのページを作った後で、K堂さんから感光樹脂板のよりよい洗い方を教えていただき、 2001年4月23日Kefi_Pallhkari |

青銅鏡‥‥‥歴史の本に時々のっている青銅鏡を見てみると緑青のふいた銅板にしか見えず「これが何故“鏡”なんだ?」と思ってしまいます。

しかし、そのもう一方の面は磨かれ鏡のようになっていたと言われます。

今回その青銅鏡を長野県松本市の「K堂」さんに教えていただきながら作ってみました。

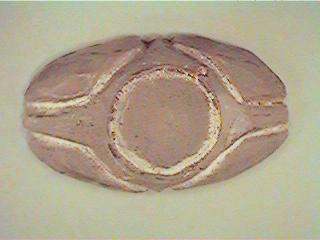

下の図の右が今回作った青銅鏡。そして右がその砂型を作るためのプラスチック型です。

(fig.1)

(fig.1)

こうして作ってみると、作られた当時は黄金色に輝いていたことがわかります。

下の図は左が青銅鏡の裏面、右がプラスチック型の裏面です。

(fig.2)

(fig.2)

青銅という金属について

青銅:銅(Cu)と錫(Sn)の合金

今日の日常生活の中ではなかなか見られませんが、青銅器時代、銅鐸(どうたく)、銅矛(どうほこ)等は有名です。

古来、美術品や貨幣に使われてきました。

砲金(ほうきん):銅90%錫10%の青銅は砲金と呼ばれ、鋳造が簡単で、磨耗や腐食に耐え、靱性に富むが引っ張り強さには弱い。機械の軸受、腐食を嫌う部品、に使われ、かつては大砲の砲身としても使われたそうです。

| ※注1: 砲金について、以上のように辞書を調べ書いたのですが、2001年4月、鋳造を家業とされる竹内合金さんからe-mailをいただき、現在の砲金にはここに更に亜鉛を加えることを教えていただきました。 これにより有る程度粘りを得ることが出来、強度・切削性を改善できると言うことです。これについては「鋳造体験記3」に載せたいと思います。 竹内合金さんに感謝申し上げます。 |

燐青銅(りんせいどう):少量の燐を含む青銅。船舶のプロペラ、ポンプ、軸受、小型のバネ、電気通信機器などに使われる。

| 私は真鍮の加工の方がなれていますが‥‥‥ 真鍮に比べると青銅は以下のように感じます。 ・磨いたときが美しい。うまく言えないのだが、真鍮よりも澄んだ深みのある鏡ができる。 ・硬い、角を面取りをしようとして荒目のヤスリを使ったら黒曜石のやじりのように剥離してしまった。 ・硬い、もろい!!端材をドリルで穴を開けていたらそのうちに割れてしまった。 ・青い‥‥‥‥‥気がする。なんとなく。 |

おまけ

黄銅(おうどう):銅(Cu)と亜鉛(Zn)の合金

真鍮(しんちゅう)ともいう。切断、切削、穴あけがしやすい。

文鎮、バックル、南京錠、等の材料になる。五円玉もこれに近いのでしょうか?

洋白(ようはく):銅とニッケルと亜鉛の合金

100円玉、50円玉、旧500円玉はこれに近い金属だと聞きます。

他、楽器フルートなども作られることがあります。

青銅鏡作り

まず鋳型を作ります。

68mm直径の白黒の図をフェルトペンであらかじめ紙に書いていきました。

まず紙の上でフェルトペン等を使い、原画を描きます。

私はスカラベ部分はフェルトペンで描き、Kefi Pallhkariの部分はコンピュータの作図ソフトの中のいろいろな字のフォントの中からギリシャ文字を選び使いました。それを糊とはさみを使い白い紙に張り付けます。

それをスキャナで取り込み、ペイントツールで円を書き加えます。

(fig.3)

(fig.3)

その後白黒を反転させプリンとアウト。

それをコピー機で0.1mm厚のOHPシートにうつします。

(またはレーザープリンターで直接OHPシートにプリンとアウト)

(fig.4)

(fig.4)

そのOHPシートを感光樹脂板に重ね、それらがずれないようにベニア板と透明アクリル板ではさみ、クランプで固定して日光にさらすこと約4分。

これで感光樹脂板の日光が当たった所のみ硬く変質します。

それを流水の下でたわしで洗うと‥‥‥結果、

私が紙の上で黒く書いたところが→

コンピュータで白く反転し→

OHPシートで透明になり→

感光樹脂板に日光が当たり→

感光樹脂板が硬く変質し→

凸に盛り上がるわけです。

もともとはこの感光樹脂板、ハンコやさんの為に開発されたそうですが強度面がもう一つほしいところで今はあまり使われていないもののようです。

| ※注2: 感光樹脂板はタワシでゴシゴシ洗うのではなく、水を浸したスポンジにハンコの様に上からトントンとたたくようにして洗うといいそうです。 |

こうして出来たものをあらかじめ用意していただいた樹脂(ポリライト)製の直径68mmの円錐台の上にゴム系ボンドで貼り付け型の出来上がりです。

(fig.5)

(fig.5)

①左上 |

③右上 |

②左下 |

④右下 |

(fig.6)

(fig.6)

「感光樹脂板のデザインや水洗いの注意」をこちらにまとめました。(2002年10月12日)

先程作った樹脂の型を砂に埋めます。

塩ビパイプの輪切りの中に樹脂の型と湯口の型(木製の四角錐台)を置き、「特殊な砂+硬化溶液+硬化剤」を混ぜ手早くかき混ぜた砂を入れます。

樹脂の凹部にしっかり入るように木の板と木槌で叩いたり、鋼尺で擦り切りをしたりしました。

| 「手早くかき混ぜ」の手早さ 2002年10月6日追記 |

600グラムの本体砂型を扱うときの時間を計ってみました。

|

同じ要領で砂型の蓋の部分を作ります。

こうして15分以上放置し砂が固まるのを待ち枠をはずしてから、湯口の型と樹脂製の私の作った型を木ねじ等を使って抜きます(ドキドキ‥‥‥①)

そこに砂やボンドが入らないように注意しながら砂と硬化剤で作った蓋の円盤を貼りつけます。

中に樹脂製の型の形の空間が出来ました。

青銅流し込み

写真は青銅を流し込むときの様子を後で再現したものですが、砂の型を30分ほど乾燥させ、いよいよ青銅の流し込みです。

(fig.7)

(fig.7)

コークスに点火し‥‥‥、これがなかなか火がつかない!のですが「K堂」さんはあっという間に点火してしまいました。

轟々と燃えさかる火の中で熔解用るつぼを熱しておき、そこにまず錫を入れます。

錫の融点は理科年表によると約232℃ 私は以前このコークスの炎の中で刃物の焼き入れをしたことがありますが焼き入れ温度が約680℃。錫は充分融けるわけです。しかし銅の融点は約1085℃。はたして融けるのだろうかと思いましたが、液体になった錫に銅がとけるのです。

(この場合「融ける」「溶ける」どちらの漢字を使うか迷ってしまう。)

融点降下という言葉は知っていてもこれが不思議な現象。

真っ赤な“るつぼ”に向かって、折り曲げた鉄板の上に小豆大の錫の粒を乗せ滑らせ入れます。

錫が充分融けたところで、銅を入れます。

例の折り曲げた鉄板の上に空豆大の銅の粒を乗せ、錫が融けた「透明な真っ赤な液体(何と表現したらいいのかわかりませんがとても綺麗です)」にザラザラと入れます。

しばらくし、銅が完全に融けたところで燐青銅(米一粒分)をまた例の鉄板を使い滑らせて入れます。

なんだか錬金術士、魔法使いの気分。

燐青銅はすぐ融け、映画「ターミネーター2」のラストシーンの様に液体金属が激しく対流する様子が見えます。(この激しく対流:かき混ぜることが目的らしい)金属が本当に生きているような錯覚をおぼえます。夕闇の中真っ赤にキラキラ輝き、先程も書きましたが透明感もあります。火トカゲ;サラマンダーの伝説もこのようなものを見て生まれたのでしょうか。

その“るつぼ”を専用の“るつぼバサミ”ではさみコークスの炎の中から出します。その時右手(利き手)は軍手の上に更に皮の手袋をしてるつぼ側をガッシリと持ち左手は軍手のみでるつぼバサミを持ち液体の金属が「クツクツ」言うのを感じます。ギリギリまで冷やすのですが、最初は「クツクツクツクツ」と言っていたのが次第に間隔が長くなり「クツ‥‥‥クツ‥‥‥」の間隔が15秒~20秒になったときに型に流し込みました。このタイミングも何回か体験してつかむものらしいです。

一番ドキドキするところ。

先程の「ドキドキ①」もかなりのものでしたが、この流し込みは、手早く動く時間と、正確さと、もちろん安全面と‥‥‥そしてどうしようもない「見えない砂型の中でうまくいってくれ!」の祈りと、たくさんのものが入り交じったドキドキでした。

12月の夕方、炎と融けた金属と光を受け顔と目が熱いです。そして‥‥‥何故か頭も熱く、るつぼから真っ赤な液体が砂型の中に入っていくのを夢の中のように見ていました。からになったるつぼは急速に冷え透明な赤だったのが、もとの黒鉛の黒に戻ります。竹取物語に出てくる「何とかの鉢」というのは日に透かすと燦然と輝くそうです。こんな様なものなのかなぁと思いました。

コークスの送風機も止められ今までの“興奮と熱さ”は何処へやら。急速に静まり返っていきます。

(fig.8)

(fig.8)

砂型の湯口の方も透明な赤だった金属がやがて赤黒く変色し、そして見慣れた黒金色に変わっていきます。すぐ取りだしてみたい誘惑もありますが我慢我慢。

30分ほど自然に冷まします。その間に使った工具の整理と掃除。

30分後、今まで、文字通り「ワレモノ注意」で扱ってきた砂型の接着面をマイナスドライバーで割ります。私は後でこの写真も撮りたかったので丁寧に丁寧に。それでも「割ってしまっていいのかな。」の思いがよぎります。

できた!!

磨き

この後は、いつもやっていること(‥‥‥でもなかった)。

弓鋸で「湯口のあと」を切り、切り口をベルトサンダーで削り、バリも取り、鏡面を仕上げていきます。ベルトサンダーから始まり、6枚の耐水サンドペーパーの番数(#2000等)をあげていき、ザラザラの砂の表面そのものの状態をスリガラスの様に仕上げます。いつも何げなく円を描くように擦っていたのが、「K堂」さんの指導で「直線の動きで100回擦ったら、キッチリ青銅鏡を90度回し100回擦る」という方法で。こうすると平面に仕上がっていくとのことです。

最後にピカールという研磨剤(クリーム状の金属磨き。大工センターに売っています。成分は研磨剤+オイル+脂肪酸。これで石油ストーブの反射板を磨くととてもいいです。)‥‥‥で磨き、それを拭き取ると‥‥‥

(fig.9)

(fig.9)

古代の人々もこのような鏡を見たのでしょうか。

私は今まで真鍮や硬鋼、軟鋼でも同様の事をしたことがありますが、今回の青銅は深みのあるそれでいてクリアーな鏡が出来上がりました。

私たちが現代使っている、ガラスの鏡は「ガラスと空気の境」と「ガラスの裏の塗装面」の2ヶ所で反射します。そのため厳密には二重の像を見ているわけです。

しかしこの青銅鏡は「金属と空気の境界面」ただ一ヶ所で反射しクッキリとした像ができます。

それと青銅が黄銅等と違う何かを持っているのかもしれません。

そして更に「これだけ苦労して磨き上げたんだから‥‥‥」の私の思いが、ひいき目に影響しているのかもしれません。

「青銅鏡は古代においてこのような輝きを持っていたのか」‥‥‥と思うと驚きです。また当時においてもこのような輝く、世界がうつる円盤は大きな驚きだったかと思います。権威、神秘、権力、の象徴として扱われていたことも充分考えられます。

「磨き上げる」ということ

生徒にもよく言われます。「先生、本当に“磨き上げる”って違うんだね。」と。それに対し「知ったような“ナマ”言っているんじゃないよ」と言いかけ、その生徒の手の中にある作品をみて思わず言葉を飲み込みます。

真っ黒になった研磨剤のついたぼろ布の中にあるのは「小宇宙」。

その作品はまわりの景色をクッキリとうつしだしています。

「すごいなぁ!よくここまで磨いたねぇ!!」

本当に手間をかけ磨き上げたものは違います。

そこに「ごまかし」はほとんど効きません。もし「効く」としたならばそれは新たなる「工夫」と言ってもいいようなものです。

技術の授業でも切断や組立の場面でやむを得ず欠席する生徒がいても、その生徒の作品はやろうと思えば友人が手伝い、あるいは私が機械を駆使して手伝い何とか他の生徒に追いつくことは可能です。しかし磨きの場面はどうしようもありません。

「仏師が急いで3日で作り上げた仏像にはどうしても3日分のノミのあとしか残らない。3ヶ月で作り上げた仏像には3ヶ月分のノミのあとが残る。」というような事を聞いたことがあります。それに近いかなと思います。

あと、「K堂」さんからの受け売りですが、「『一応完成はしたけれど、これからまだまだよくなる可能性がある。』‥‥‥というのはいいなぁ。」と思います。

一概に言えませんがそれでも‥‥‥ベニア板の作品、アルミ薄板の作品は比較的「出来上がりはピシッとしているけれど、あとは朽ちていくだけ」となりがちです。

それに対して無垢の木の作品、真鍮の削りだし、今回の鋳造作品は「出来上がりもしっかりしているし、使っていくうちに、まだまだ磨き上げていくうちにもっといいものに仕上がる、風格を増していく」可能性があります。

手前味噌ですが、毎日使っている文鎮、バックルは毎日擦れ磨かれる所は信州善光寺にいらっしゃる“びんずる様”のように輝きが増し、そうでないところには茶色の酸化皮膜ができてきたように思います。

青銅鏡‥‥‥一応、「完成!」しかしこれから機会ある毎に磨いていって、長い時間をかけ「真の完成!!!」に近づけていきたいと思います。

(fig.10)

(fig.10)

鋳造による青銅のバックル作り

(fig.11)

(fig.11)

今回バックルも作ってみました。

型は昨年Y先生が除雪係として扱っていらっしゃった蝋の固まり。

(fig.12)

(fig.12)

信濃町の金物店で比較的安く手に入りました。融かしてスノーダンプに塗るのが本来の使用目的のようです。

それを弓鋸、カッターナイフや彫刻刀等で削り型を作りました。

(fig.13)

(fig.13)

中に気泡が入っていることがあり、精密なものを作るにはやはりそれなりの「彫金用ワックス」を使わなくてはならないと思いました。

あるいは、一旦融かして、牛乳パックや厚紙で作った箱に流し蝋の固まりを自分で新たに作ればいいのかもしれません。しかし蝋の体積は液体から固体になるときかなり減ります。(理科の実験より。)今後の課題です。

硬化した砂型からこの蝋の型を取りだすときも苦労しました。木ねじをねじ込んで引っ張っても、周辺の蝋が崩れるだけで抜けないのです。仕方なく2本の木ねじやら錐やらを差し込み騙し騙し抜き取りました。

以下の写真は後で再現したものですが

(fig.14)

(fig.14)

金属を型に流し込み30分冷却した後、型を割るとこんなふうに出てきます。

(fig.15)

(fig.15)

作品を取り出したあと。砂が(硬化剤が?)焦げて黒くなっています。

(fig.16)

(fig.16)

左が蓋になる砂の円盤、右が蝋をかたどって作った砂の型

(fig.17)

(fig.17)

左が湯口のあとがついたままの作品、右は蝋で作った型

青銅鏡もこのように“湯口のあと”がついていました。

これを弓鋸で切り落としたのです。

バックルの出来上がり

手持ちのトーチランプ式のガスバーナーの炎にも融けず、ハンダとの相性もよくまずまずの出来です。ただし炎の当たった表面が銅の色に変色してしまったり(錫が簡単に蒸発してしまうのか?)、ハンダのついた周辺が青く変色してしまったり‥‥‥おや?と思うこともいくつかありました。

(fig.18)

(fig.18)

ただ‥‥‥一番の問題は‥‥‥重い。

身につけるものとしてはけっこうな問題です。

そして“湯口のあと”から出た端材を扱っていて気づいたことなのですが、青銅は本当にもろいです。極端な言い方をするとまるでガラスを扱っているようなもの。荒目の金工ヤスリで角を削ると黒曜石の鏃(ヤジリ)の様に剥がれてしまったり、ドリルで穴あけをすると時には割れてしまったり(流し込んだときの内部のムラもあるのかもしれない)とにかく扱いが難しい。

自由に形を作ることのできる魅力があるのですが、もろさが欠点です。

次回バックルとして作るとしたら、飾りの立体部分だけとしてでしょうか。バックル本体は従来通り真鍮の削り出しがいいかと思います。

(市販されているバックルの金属成分は一体何なんだろう?)

これからの問題

・鋳造をいつの日か何らかの形で授業で扱ってみたいと思います。より安全を考えて何をどう扱うか、時間配分、器具の配置はどうするか‥‥‥等々、考えていきたいと思います。

・市販のバックルは何の金属を使っているのでしょうか?銀白色の多分鋳造で作られていると思うのですが。

・また玩具のミニカー、超合金ロボットに使われている金属も気になります。おそらく、安価で、日常生活における衝撃には耐え、鋳造や加工のしやすい、衛生上安全な金属が使われていると思うのですが。

・真鍮の鋳造ができないものかと思います。授業で出た真鍮の切り屑を生徒もため込んでくれるのですが、もったいないです。今回この疑問に「K堂」さんも答えて下さって「黒鉛るつぼ」で真鍮を融かして下さったのですが、緑青白色の炎を発して激しい沸騰のようなものが起こり黒鉛るつぼに穴があいてしまいました。融けた金属(もと真鍮)の固まったものはむしろ銀白色に変色。何が起こったのか今後の課題です。

(「K堂」さんには申し訳ないことをお願いしてしまいました。すみませんでした。)

今回「K堂」さんには本当にお世話になりました。貴重な時間をさいて下さり丁寧に教えてくださいました。本当にありがとうございました。

「WebPageに個人名を載せるときには慎重に」ということで、今回ここでは「K堂」さんと書かせていただきますが、いつも精力的に新しいものの開発、研究をなさっていらっしゃっていて、とてもすごいかたです。

聞くところによるともうこの青銅鏡作りを授業で扱っている学校もあるそうです。

追伸‥‥‥

千年、二千年後この青銅鏡はどうなるのでしょうか?

条件がそろえば二千年後も存在しているはず。その可能性は充分あります。

その時、その時代の人は何を思うだろう。

‥‥‥そんなことを考えると、とても楽しいです。

Jan.5,2000初版

Apr.23,2001(注1・2部分)書き加え、更新

Sep.18,2002「砂型を作る」再現映像を入れる

![]() 【鋳造ができる!】の他のページを見る

【鋳造ができる!】の他のページを見る

![]() 他の工作室を見る

他の工作室を見る

![]() 【Site

Map】ページにもどる:

【Site

Map】ページにもどる:

![]() 【HomePage】最初のページにもどる:

【HomePage】最初のページにもどる: